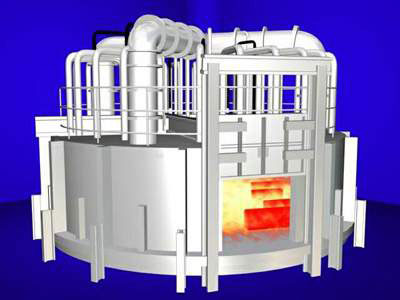

Свое название мартеновская печь получила по имени изобретателя – металлурга французского происхождения Пьера Мартена, какой в 1864 году придумал новое устройство для выплавки стали. Принципиально новая конструкция существенно расширяла возможности сталелитейного производства, поэтому получила активное распространение. Мартеновское изобретение относят по классу к отражательной регенеративной конструкции. Мартен состоит из следующих элементов:

- ванны, где происходит плавка. Обычно она выкладывается огнеупорным кирпичом.

- сферического свода, расположенного над ванной. Его основное назначение – отражать продукты горения, тепло, направляя их обратно к ванне с плавящимся металлом.

(См. также: Дуговая сталеплавильная печь)

Соблюдение принципов конвекции позволяет обеспечить равномерное распределение жара по емкости. Мартеновские печи употребляют мазут или газообразное топливо. Если раньше предпочтение отдавалось смеси коксовых, доменных газов, то теперь широко потребляется горючий природный газ. По технологии, прежде чем оказаться в печке, воздух, газы следует нагреть в четырех регенераторах. Это специальные камеры, которые выкладываются огнеупорным кирпичом. Оттуда нагретые воздух, газы устремляются в верхнюю составляющую мартена, где подлежат смешиванию и сгоранию. Максимальная температура мартеновской печи – 2000°С. Столь высокий порог необходим, чтобы обеспечить полное плавление металла.

В мартеновской передней стенке, чтобы загружать сырье, спроектированы завалочные окна. Они закрываются стальными толстыми задвижками. Задняя стенка имеет выпускное отверстие, что направляет в ковш готовую сталь. В течение выплавки выпускное отверстие забивают своеобразной «пробкой» из глины огнеупорной.

Современный мартен выглядит как горизонтально вытянутая камера. Ее строят из кирпича огнеупорного. Пространство плавильное для работы снизу ограничено подиной, сбоку – задними, передними стенками, сверху сводом. Подина по форме напоминает емкость ванны, откосы, направление которых ведет к стенкам печке. В передней стене есть загрузочные окна, чтобы подавать флюс, шихту, в задней – проем для выхода готовой стали. (См. также: Железные печи для бани)

Основанием всего агрегата служит фундамент для мартеновских печей, с составом из:

- подошвы, которая располагается ниже отметки заводского пола,

- пня – наружной части.

Это мощный армированный железобетонный массив, способный выдерживать динамические удары и значительные нагрузки.

Процесс выплавки

Принцип действия мартеновской печи – окислительная выплавка железосодержащих материалов. Загруженный чугун, флюсы, стальной лом, руда железная, непростыми физико-химическими процессами контактируют с газовым пространством печи, металл освобождается от шлаков.

Первый этап означает, что загружается шихта – холодный материал. Она помещается в мульды (ящики из стали). Мульды захватываются завалочной машиной, сквозь завалочное окно материал поступает в печку. Мульды переворачиваются и высыпают содержимое. После загрузки заслонки над завалочными окнами опускаются, в мартен накачивается предельное количество воздуха, газа. Это позволяет быстро нагреть и расплавить шихту. (См. также: Карта сайта 2)

Далее из миксера – внушительного по размерам хранилища, в который сливают чугун, расплавленный в доменных печах, – ковшами к печам распределяется доменный чугун. Металл подается в жидком виде. Поочередно мостовым краном ковши подымаются, и под наклоном по желобу в печь льется чугун. Выплавка стали – процесс многочасовый, сталевар длинным металлическим приспособлением («ложкой») несколько раз зачерпывает немного металла для отправки в экспресс-лабораторию цеха. Там проводится анализ, предоставляющий сталевару оперативные данные по содержанию в выплавке серы, марганца, углерода, фосфора, кремния. Сталевар добавляет в сплав недостающие ингредиенты, чтобы сталь стала запланированного химического состава.

Последним этапом выплавки идет рафинирование – очищение выплавки от ненужных примесей, раскисление – ликвидация из стали кислорода. Сталевар для этого добавляет раскислители:

- алюминий,

- ферросилиций,

- ферромарганец.

Мартеновские печи эксплуатируются непрерывно, круглосуточно. Их ресурс равняется 400-600 плавкам, затем требуется остановка для капитального ремонта.

Вариации мартеновского процесса

Процесс тепловой обработки стали различается по составу используемой шихты на:

- скрап-рудный процесс,

- скрап-процесс.

Скрап-процесс получается, если шихта собрана из лома стального, именуемого скрапом, 25-45% предельного чушкового чугуна. Такая технология актуальна для заводов, где не предусмотрены доменные печи, зато много в наличии лома из металла. Скрап-рудный процесс означает, что шихта на 55-75% обеспечена жидким чугуном, к которому присоединяют железную руду, скрап. Такая технология востребована на заводах металлургии с печами доменными.

Различают футеровку печи. Когда при плавке возобладают основные оксиды, футеровка называется основной, когда кислые – кислой. Значительную часть стали изготавливают в мартенах по технологии основной футеровки. В ванну направляются железная руда, известняк, когда произошел подогрев, добавляется скрап. Как он нагрелся, вливается жидкий чугун. Выплавка отличается окислением чугунных примесей: фосфора, кремния, углерода (частично), марганца. Из-за этого получается шлак со значительной долей марганца, оксидов железа (называется железистый шлак). При основной футеровке получаются:

- сталь конструкционная углеродистая,

- низколегированная сталь,

- среднелегированная (хромистая, марганцовистая).

Получить высоколегированную сталь, сплав из основного процесса в мартене невозможно. Кислая футеровка позволяет выплавить высшего качества сталь. В качестве исходника используется шихта, в какой содержание серы, фосфора низкое. Такая сталь на выходе содержит меньше кислорода, водорода, неметаллических включений, обладает улучшенными механическими показателями, как ударной вязкостью, пластичностью. Такой материал нужен для создания ответственных деталей: роторов у мощных турбин, коленчатых валов для крупных двигателей, шарикоподшипников. Кислая футеровка добивается высокого качества стальных изделий.

К технико-экономическим показателям основного плана при обработке стали мартенами относят:

- производительность (средний съем стали с квадратного метра подовой площади за сутки, ориентировочно 10 т),

- расход потребляемого топлива для тонны выплавляемой стали (традиционное значение 80 кг).

Чем крупнее в масштабах комплекса мартенов, тем выше их эффективность.

Особенности технологии

Преимущества мартеновских печей:

- возможность переплавки в сталь металлического лома (предшественники, вроде конверторов бессемеровских были на такое неспособны);

- контроль качества металла;

- возможность вносить необходимые добавки, получать на выходе сталь разных марок и свойств;

- высокая гибкость производства;

- большая лояльность к исходному сырью;

- возможность применения технологии во многих производственных масштабах;

- относительно простой контроль, управление процессом;

- невысокая стоимость передела производства;

- высокое качество выплавки.

Все вышеназванные достоинства привели к массовому распространению такого способа выплавки в XIX веке. На протяжении практически ста лет применение мартеновских печей обеспечивало до 80% производства стали всего мира.

Сейчас технология дорабатывается и модифицируется. Например, возникли двух ванные печи, какие позволяют ликвидировать регенераторы. В таких конструкциях применяют чистый кислород, не воздух. Как результат – увеличение количества тепла, лучшая производительность (примерно в 2-4 раза), уменьшенный топливный расход (около 10-15 раз).

Однако современный мир ставит жесткие условия, которые мартеновская технология выполнить не может, как постепенно устаревающая. Недостатки мартеновских печей:

- пониженная экономичность сравнительно к кислородно-конверторной технологии;

- повышенный угар металла.

- качество стали хуже;

- большие затраты по ремонту;

- длительный процесс выплавки, особенно сопоставимо с электрической плавкой;

- высокий расход огнеупоров;

- неудовлетворительное количество загрязняющих среду отходов;

- граничащие с нарушением современных норм условия труда;

- низкая производительность труда;

В шестидесятых годах прошлого века появилась новая кислородно-конвертерная выплавка и электрическая плавка, более выгодная мартеновского способу. Результатом стало прекращение строительства мартенов в мире. С 1970 года ни одна конструкция не была возведена. Оставшиеся производства постепенно подходят к граничным срокам своей эксплуатации, поэтому мировая плавка стали по-мартеновски постоянно уменьшается (до 2%).